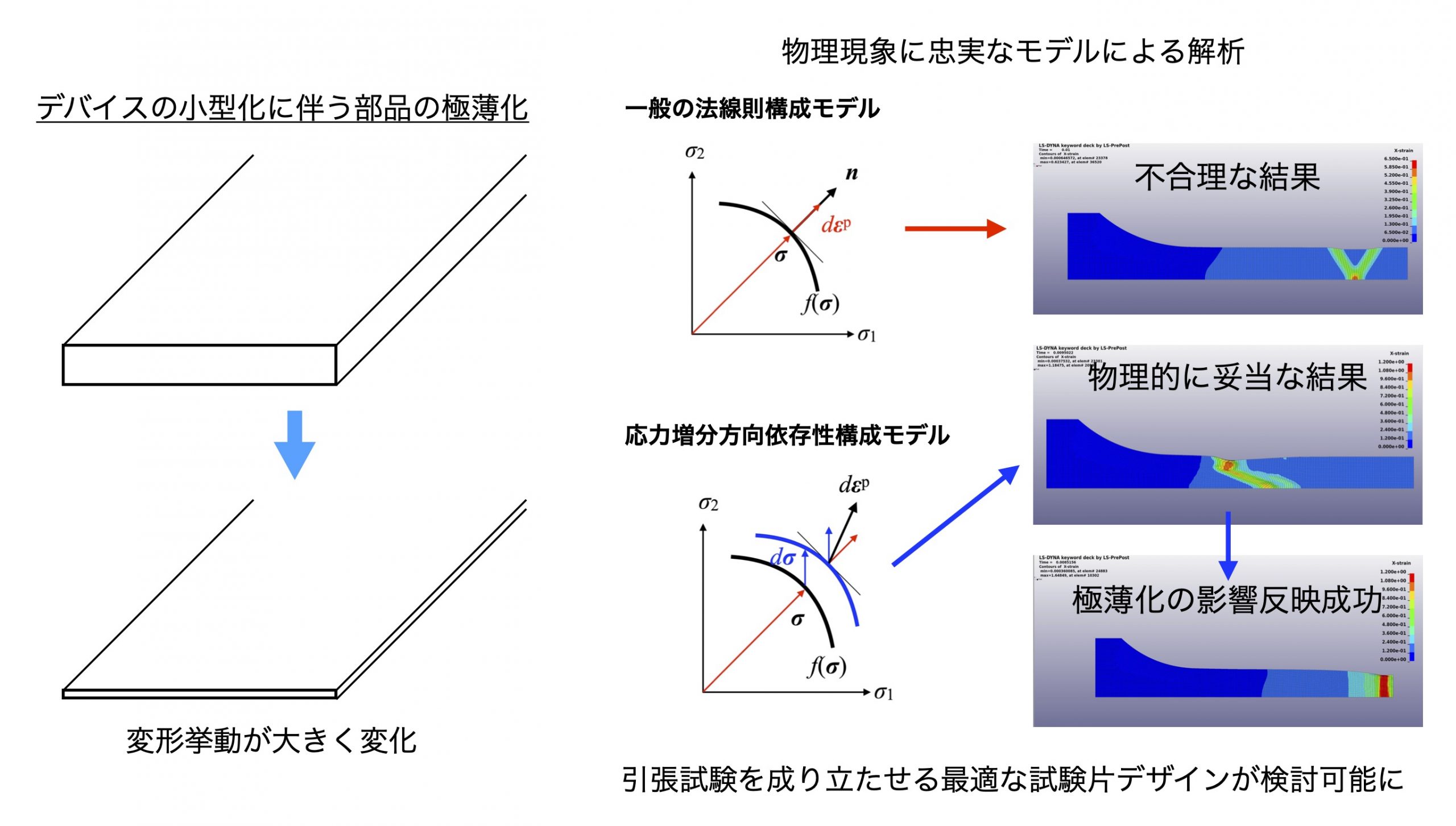

(1) IoTデバイスの小型化に対応する極薄材料試験片の最適デザイン

近年,製品のIoT化やウエアラブル端末の普及などにより,電子機器の高性能化・小型化のニーズが高まっています。電子部品の小型化においては,その内部で使われる金属の薄肉化,及び薄い金属片の加工が必要となります。金属試験片の板厚が極端に薄くなった場合に,通常は引張方向に対して斜めに生じる局所くびれが垂直方向に生じるという特異な塑性不安定現象が観察されました。これは,引張試験の前提となっている単軸引張条件が成立していないことを示唆しており,引張試験の信頼性に関わる重要な問題であると考えられます。破断現象の解析には,先行する局所くびれの正確な再現が不可欠であり,そのためには応力場の急変を力学的に追跡できる応力増分方向依存性塑性構成式が必要となります。そこで我々は,観察された現象を解析的に再現することを目的とし,非関連流れ則および応力増分方向依存性塑性構成式に基づくモデルを開発し,それによる極薄板材の引張り解析を行なっています。極薄状態であっても引張り試験が成立するような形状のデザインを目指しています。

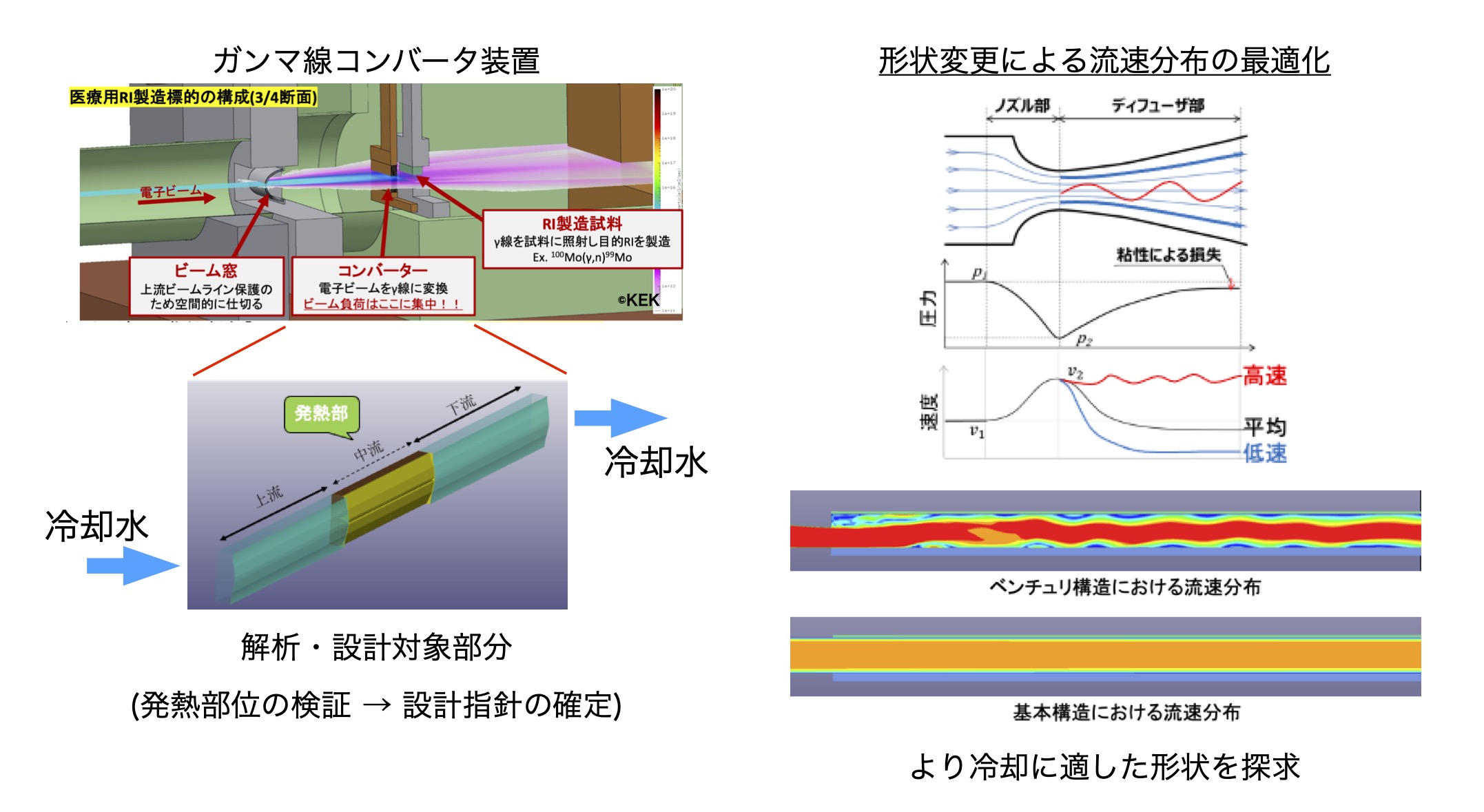

(2) 医療用RI製造用コンバータの冷却機構の最適デザイン

医療用RI(放射性同位体)である99Moの製造を目的とし,加速器技術の応用による99Mo製造装置の設計開発に関する共同研究を高エネルギー加速器研究機構(KEK)と行っています。 99Moは輸入に依存しているので,国内での製造技術が確立すると経済安全保障上の意義も大きいです。電子ビームをコンバータ部に照射し,γ線に変換する部分の,特に熱の観点からの設計要求が厳しいため,マルチフィジクスシミュレーションと最適化による構造設計を行っています。マルチフィジクスシミュレーションとは,構造と熱と流体の連成解析のことであり,発熱部を流水によって冷却するような物理的に複雑な対象を解析するためには必須の技術です。我々は,発熱部の十分な冷却能力を維持できるような流速分布を達成できる構造デザインを探求しています。

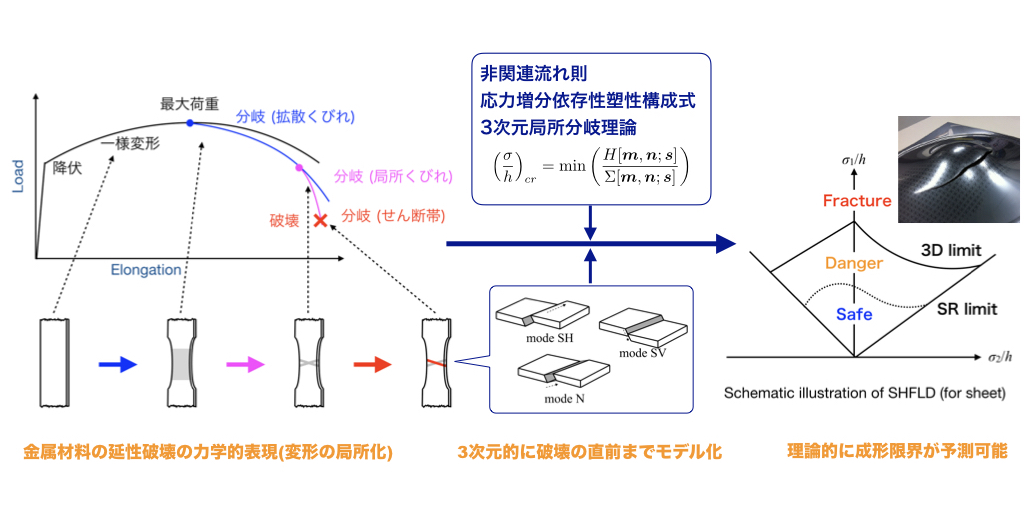

(3) 難成形材のプレス成形性向上を目的とした分岐理論に基づく成形限界予測手法

環境保護等の観点から機械構造物の軽量化が促進されていますが,それに伴って高張力鋼(ハイテン)や非鉄金属合金等の難成形材の適用機械が増加しています。成形時に起きる問題として大きなものに被加工材の破壊が挙げられますが,難成形材においてはその予測と対策は一層困難です。我々は,計算機シミュレーションによって高精度に破壊発生の時期と位置を予測できるようにすることで実験・試作の手間を低減し,設計開発の効率化へ寄与することを目指しています。提案する破壊予測手法は塑性力学に基づいて構築されており,一般性が高く使用者の負担も小さいことが特徴です。本手法で用いられる材料モデルは応力増分方向依存性塑性構成式,非関連流れ則,3次元局所分岐理論に基づいて構築されていて,分岐解析によってSHFLDと呼ばれる成形限界曲線図を計算のみによって取得できます。これは高い物理的妥当性を有するのみならず,通常のFLDに要求されるような実験を必要としない点で優れています。ゆえに成形・解析技術者の負担を大幅に減らすことができると期待されます。

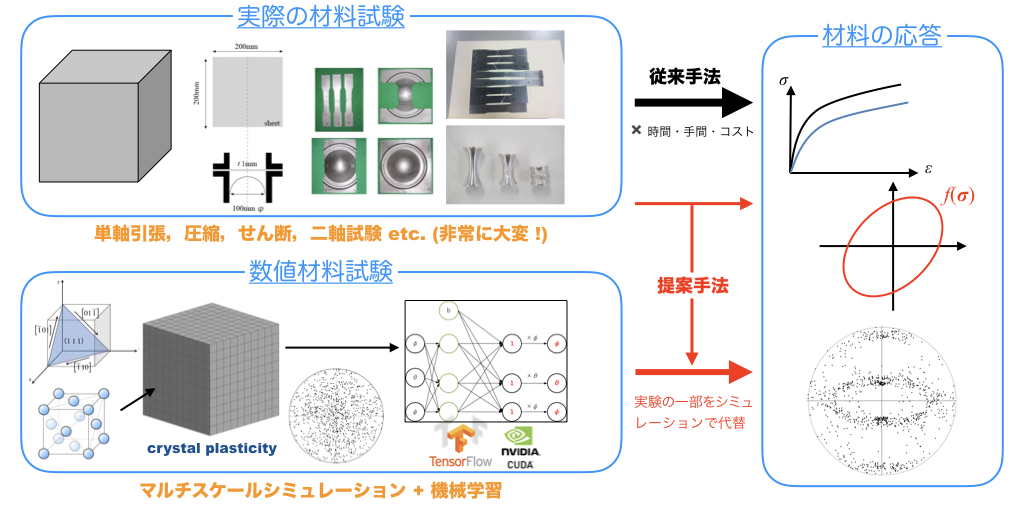

(4) 最適化・機械学習と結晶塑性論に基づく数値材料試験法に関する研究

高度・高精度な成形シミュレーションの需要が高まっていますが,要求に応えるためにはそれほど手間をかけずに十分な精度の材料データをそろえることが必要です。しかし,近年多用される強い異方性を示す材料のシミュレーションのためには,等二軸試験などのあまり一般的ではない材料試験の実施が必須となります。つまり,いかに計算機の性能が高まり,理論的に高度な材料モデルや解析手法が実用化されたとしても,そこに供給すべき材料データの取得に困難さがある以上,十分にそれらの能力を発揮できない可能性があります。そこで我々は,引張試験等の実施容易な材料試験と数値シミュレーションおよび最適化手法を組み合わせた数値材料試験法を構築し,一部の実施困難な実験を行わなくとも十分なデータが取得可能となるような技術の開発に取り組んでいます。提案手法は結晶塑性有限要素法(FEPM)と呼ばれるマルチスケールシミュレーション手法と機械学習を組み合わせたものです。多結晶性の材料の微視的パラメータを変数とし,入手可能な実験データを教師データとします。進化的アルゴリズムまたは深層学習を用いた材料学習によって実材料の挙動を獲得した仮想材料は,未学習データである未知の実験データを予測可能な汎化性を有するようになります。

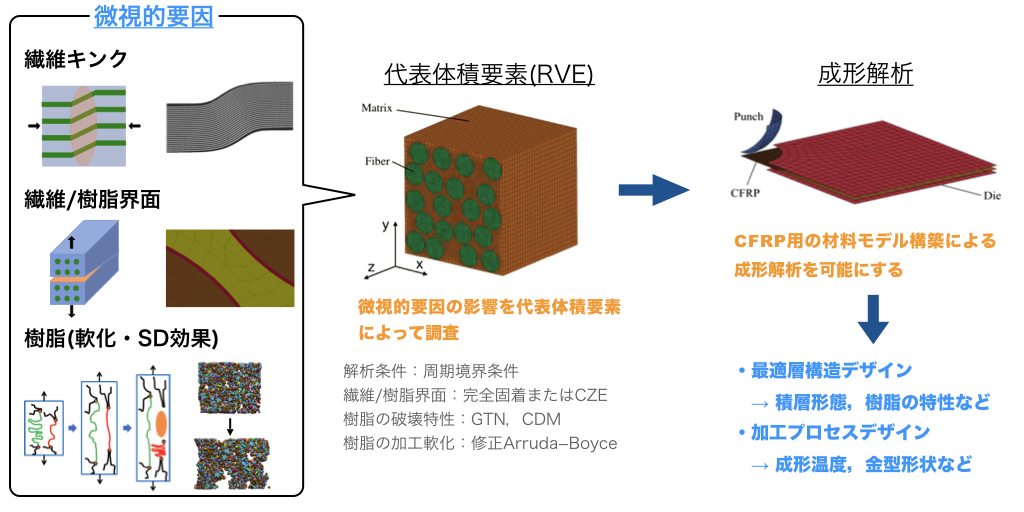

(5) 熱硬化性CFRPのプレス成形性に及ぼす材料特性に関するマルチスケール解析と最適層構造デザイン

持続可能社会達成のためにはエネルギー・資源の効率的活用が不可欠であり,そのためには大量のエネルギーを消費する輸送体(車両・高速鉄道・航空機等)における軽量化が大きな役割を果たすことは疑いようがありません。ハイテン化やマルチマテリアル化と並び期待されるのが,構造体のCFRP(Carbon fiber reinforced plastic; 炭素繊維強化複合材)化です。現在は熱可塑性CFRPのプレス成形に関する研究が盛んですが,将来的には熱硬化性CFRPのプレス成形実現も期待されます。しかし,熱可塑性・熱硬化性CFRP板材の塑性変形メカニズムが不明瞭であり,現在のところ成形シミュレーションのための有効なモデルがありません。そのため,現在金属材料で行われているような成形シミュレーションによる試行錯誤がしづらい状態です。このような状況を打破するために,我々は主に熱硬化性CFRPを対象に,そのプレス成形性に及ぼす因子解明や現象論的モデル化を目指した検討を行っています。具体的な研究内容は樹脂/繊維界面のモデル化,繊維キンクによる破壊モデル,樹脂の温度依存軟化特性の分子動力学解析などです。

(6) バイオミメティクスに基づく最適デザイン方法論構築

不均質さと異方性は従来の工業材料では忌むべきものとして避けられてきましたが,近年はポーラス材料や傾斜機能材料 (FGM) などのように,むしろ積極的に不均質さと異方性を活用しようとする傾向も出てきています。また,車両におけるマルチマテリアル化のように,材料配置の適材適所化も急速に進展しています。一方,自然界に見られる材料には元々不均質な微視構造や強い異方性を示すものが少なくありませんし,生命は生存のため極限まで最適化された形状や材料配置を持っています。すなわちものづくりも生物化しているという見方もできます。バイオミメティクス (biomimetics; 生物模倣) またはバイオインスパイアードデザイン (bio-inpired design) は生物の持つ特徴を抽出および抽象化し,ものづくりに有用な方法論を構築しようとする研究であり,我々も生物情報を活用した材料・構造同時設計を実現するための基礎研究を行っています。具体的な研究内容は,ロブスター殻の階層的構造を模倣した材料・構造設計手法,葉の膨圧による剛性変化を模倣した機能性材料の検討,階層的ハニカム・ラティス構造の力学特性を考慮したデザインなどです。本テーマは力学,幾何学,生物学,情報科学によってデザインを再構築する試みと考えています。

(7) デジタル画像相関法による材料試験計測システム開発

実際に材料試験を行う際には,非接触でなるべく広い領域の3次元変形場が捉えられることが理想的です。従来様々な手法が研究されてきましたが,計算機と画像素子の高性能化と低価格化の影響もあり,近年はデジタル画像相関(DIC; digital image correlation)に基づく計測手法の研究開発が盛んになっています。我々は,一般的な材料試験での使用のみならず,金属試験片の局所変形やせん断帯の観測,CFRPの材料試験,個体差の激しい生物材料の材料試験などにも適用したいと考えており,独自の計測システム開発に着手しています。

(8) 力学原理と板厚方向応力成分を考慮した新シェル要素に基づくスプリングバック補正システム

自動車ボディパネル等のプレス成形時において発生するスプリングバック(弾性回復)が問題となっています。スプリングバック量が大きいと組み立て困難となるため,成形プロセス設計時にスプリングバック量が許容範囲内に収まるようにする必要がありますが,高張力鋼板が用いられた場合や形状が複雑な場合には,効率的な対策は難しくなります。そこで我々は,スプリングバックを効率的に対策するために,力学原理とFEM(Finite Element Method)を援用したCAEシステムを開発しています。具体的には,成形解析データを出発点とし,スプリングバック過程を力学的に正しく扱える線形FEMソルバと板厚方向応力成分を扱える新シェル要素を提案します。これによって設計者は幾何形状(金型形状)だけではなく,力学的要因 (面圧・張力) をも考慮に入れた成形プロセス設計案を検討できるようになります。

(9) 圧縮試験と逆解析による大ひずみ域加工硬化曲線推定手法

成形解析に期待されることの一つに材料の破断を高精度に予測することが挙げられます。板材であっても加工形態によっては一様伸びを大きく越えるひずみに到達するまで破断が生じないこともありますが,冷間鍛造等のバルク材の成形においてはこの傾向は顕著です。高精度な破壊予測のためには材料モデルや解析モデルを工夫するだけでは不十分ですので,大ひずみ域までの正確な加工硬化曲線が必要となります。材料の加工硬化曲線を取得するための研究は過去に多く行われていますが,バルク材の破壊予測精度向上を主な目的とした大ひずみ域までの加工硬化曲線を高精度に取得する手法については未だ研究途上と言えます。我々はこれまでに,圧縮試験と逆解析を用いて大ひずみ域までの加工硬化曲線を推定する手法について検討を行っています。