異方性塑性構成式に関する研究

高精度な板材成形シミュレーションを行うためには適切な材料モデルが必要である.近年は種々のハイテン材やアルミ合金等の非鉄金属材の適用比率が高まっているが,これらは強い異方性を示すために古い材料モデルでは対応が困難である.このため異方性を適切に扱うことのできる材料モデルに関する研究が世界中で盛んに行われている.しかし既存の材料モデルの修正に留まる研究が大半であり,材料パラメタの増加や相当塑性ひずみが定義しにくい等の欠点も解決されていない.我々は従来主流であった方法論を採用せず,非関連流れ則に立脚することで応力異方性と変形異方性を独立して扱える材料モデルを構築している.提案モデルは材料パラメタ数および材料試験法も従来手法と同等であり,使用者の負担も少ないという特徴がある.

複層鋼板の塑性加工性および成形限界に関する研究

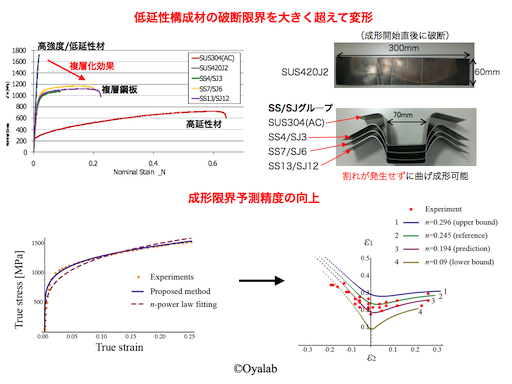

自動車に代表される輸送体においては低燃費化を目的として一層の軽量化が求められているが,一方では衝突安全性の向上も要求されている.単純な薄肉化や構造最適化などではこのような相反する目的を達成するのが困難であるため,近年では引張り強度が1GPaを超えるような高張力鋼板の適用比率が高まっている.より高強度な鉄鋼材料の開発が進められているが,結晶粒微細化やマルテンサイト分率の上昇などではプレス成形に必要な延性を確保するのが難しいという問題がある.複層鋼板プロジェクト(H18〜H22)で開発が進められた複層鋼板は,高強度材と高延性材を交互に積層させた幾何形態を持つ板材であり,従来鋼とは異なる外部設計型の材料である.単体では成形不可能な脆性マルテンサイト鋼であっても,複層化によってプレス成形に十分な延性を獲得できることがわかるなど,複層化コンセプトの有用性が示されている.

自動車に代表される輸送体においては低燃費化を目的として一層の軽量化が求められているが,一方では衝突安全性の向上も要求されている.単純な薄肉化や構造最適化などではこのような相反する目的を達成するのが困難であるため,近年では引張り強度が1GPaを超えるような高張力鋼板の適用比率が高まっている.より高強度な鉄鋼材料の開発が進められているが,結晶粒微細化やマルテンサイト分率の上昇などではプレス成形に必要な延性を確保するのが難しいという問題がある.複層鋼板プロジェクト(H18〜H22)で開発が進められた複層鋼板は,高強度材と高延性材を交互に積層させた幾何形態を持つ板材であり,従来鋼とは異なる外部設計型の材料である.単体では成形不可能な脆性マルテンサイト鋼であっても,複層化によってプレス成形に十分な延性を獲得できることがわかるなど,複層化コンセプトの有用性が示されている.

プロジェクトでは従来鋼よりも高強度でありながら十分な延性を持つ材料開発に成功したが,プレス成形への実利用を考えた際には様々な問題があった.そこで我々は,複層鋼板の塑性加工性に関する研究および,力学特性に関する研究,成形限界予測の高精度化に関する研究を行ってきた.これまでに得られた研究成果は以下の通りである.

- 各種曲げ試験による複層鋼板のプレス成形性の検証(SEM観察等により,内部欠陥無く成形可能であることが確認された)

- 複層鋼板の「延性向上効果 」のメカニズムの解明(強力な界面による,高強度層のくびれの発生と進展の遅れ)

- 曲げ加工時の複層鋼板の破壊メカニズムの解明

- 複層鋼板の力学特性を考慮した応力–ひずみ曲線に基づく成形限界予測精度の向上

ヘテロ組織構造材に関する研究

自動車に代表される移動体に対し,今後より一層の軽量化が要求されることは必然であるが,次世代の超軽量デザインを実現するためには既存の材料では不十分である.一つの解決策として高張力鋼板(ハイテン材) の適用が進んでいるが,ハイテン材の発展にも限界が見えてきており,ブレークスルーとなるマテリアルデザインが求められている.すなわち,既存の材料よりも高強度かつ高延性である構造材を比較的低コストで生産できるようになる必要がある.本研究は上記の複層鋼板研究の延長線上にある.従来は避けられるような不均質性(ヘテロ構造)を積極的に活用することにより,均質材では発現しえない特性を活用することができる.そのような材料組織構造はどのようなものか,シミュレーションをベースにした検討を行う.

CFRP(炭素繊維強化プラスチック) のプレス成形性に関する研究

鉄鋼材料では不可能と思われる領域(例えば引張り強度=2GPa超級)を達成する薄板材の実現のためには,炭素繊維の活用が有効と考えられるが,CFRPは成形時間が長くコスト競争力が無い.我々は革新的な超軽量構造を低コストで実現するためには高強度CFRP薄板のプレス成形の実現が一つの解決策であると考える.しかし一般にCFRPは炭素繊維の低延性によってプレス成形に適しているとは考えられていない.上記の研究テーマにも関連するが,本来は単体では成形不可能な材料(低延性材)であっても,適切な力学的状況を材料組織内部に作り出すことによってその延性を向上させることができる可能性がある.本研究ではCFRPの材料構造を適切にデザインすることで,破断や剥離を回避しながら大きな加工ひずみを達成できるようにすることを目指す.目的達成のためにCFRPの延性向上メカニズムを解明し,適切な塑性加工方法を構築するための基礎研究を行う.

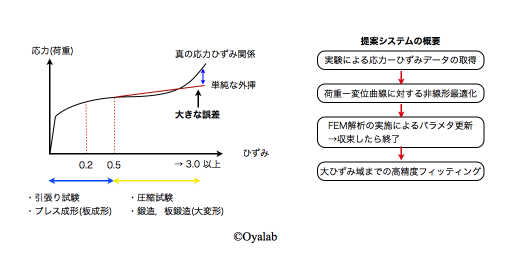

大変形解析のための大ひずみ域加工硬化曲線の推定

近年,高精度・高付加価値形状のネットシェイプ成形に対する需要が高まっており,板鍛造に関する研究開発が盛んに行われている.他にも,強せん断加工による結晶粒微細化,ハイドロフォーミングによる一体成形やホットプレスなどの大変形加工等,変形時のひずみが一様伸びを大きく超えるような加工またはそのためのシミュレーションの機会が増えている.また,成形時の破断発生予測の精度向上や新たな塑性構成式の検証のためには一様伸びひずみ値を大きく超えたひずみ域までの高精度な加工硬化曲線が不可欠である.このように,大ひずみ域をカバーする応力–ひずみ曲線を高精度に求めたいという要求が高まっている.我々は引張り試験,圧縮試験,有限要素法を組み合わせた試験法および加工硬化曲線最適化システムに関する研究を行っている.

近年,高精度・高付加価値形状のネットシェイプ成形に対する需要が高まっており,板鍛造に関する研究開発が盛んに行われている.他にも,強せん断加工による結晶粒微細化,ハイドロフォーミングによる一体成形やホットプレスなどの大変形加工等,変形時のひずみが一様伸びを大きく超えるような加工またはそのためのシミュレーションの機会が増えている.また,成形時の破断発生予測の精度向上や新たな塑性構成式の検証のためには一様伸びひずみ値を大きく超えたひずみ域までの高精度な加工硬化曲線が不可欠である.このように,大ひずみ域をカバーする応力–ひずみ曲線を高精度に求めたいという要求が高まっている.我々は引張り試験,圧縮試験,有限要素法を組み合わせた試験法および加工硬化曲線最適化システムに関する研究を行っている.